Часть I — Полугорячая и горячая ковка

В полугорячей и горячей ковке стала наблюдается явная тенденция к замене смазочных материалов для штампов на основе графита синтетическими смазочными материалами. Это обусловлено необходимостью более чистой рабочей среды, более легкого обращения и предотвращения вызванной графитом гальванической коррозии оборудования.

В последние десятилетия было разработано несколько поколений изделий без графита, и даже сложные детали, такие как коленчатые валы, в принципе могут быть выкованы с использованием смазочных материалов без графита.

Рисунок 1. Слоистая структура графита

Смазка штампов при полугорячей и горячей ковке

Современное состояние смазочных материалов для штампов для горячей и полугорячей ковки часто включает дисперсии графита на водной основе. Во время их нанесения на горячую поверхность штампа вода испаряется, и остается твердая смазочная пленка, состоящая из графита и добавок. Благодаря своей структуре — плоскостям шестиугольной формы, уложенным как колода карт, — графит может поддерживать процесс формования металла. Низкие взаимодействующие силы между плоскостями позволяют им скользить друг по другу с небольшим трением, поддерживая поток металла в направлении плоскостей. В то же время графит может противостоять высоким давлениям, приложенным перпендикулярно плоскостям, избегая контакта металла с металлом между заготовкой и штампами, что сводит к минимуму износ штампов.

В сочетании с его высокотемпературной стабильностью, обилием и относительно низкой стоимостью, он делает графит почти идеальным сырьем для этих применений. Однако использование графитовых дисперсий не лишено недостатков. Одной из проблем, связанных с графитовыми смазками на водной основе, является эффект гальванической коррозии, который поддерживается проводимостью графита.

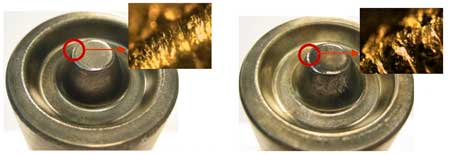

Рисунок 2. а) Типичная картина коррозии соседних металлов; б) Микроскопическое воздействие стали с графитовым покрытием после воздействия высокой влажности. Вокруг частиц графита образуется круговая канава, в которой растворяется железо.

Кроме того, использование графитовых дисперсий сопряжено с определенной сложностью, поскольку необходимо избегать осаждения графита в дозирующих системах, линиях подачи и распылительных форсунках. Наконец, использование графита требует жесткого ведения домашнего хозяйства, чтобы избежать темной и грязной рабочей среды.

Чтобы преодолеть эти недостатки, в последние десятилетия были разработаны продукты, не содержащие графита. Эти материалы традиционно состоят из смеси растворимых органических солей и полимеров. Первые поколения этих изделий были пригодны для относительно простых и плоских деталей. Однако продолжающиеся разработки, отбор нового сырья и полимеров, а также оптимизация рецептуры привели к появлению поколений продуктов с улучшенной смазывающей способностью, поддерживающих поток металла для производства более сложных деталей, таких как коленчатые валы.

Тем не менее, даже с учетом последних разработок по-прежнему существует значительный разрыв в производительности в отношении потока металла и срока службы инструмента. Исследования, проведенные в IFUM в Ганновере (Германия), показывают явную разницу в показателях износа штампов, как показано на рис. 3. Этот эффект также можно увидеть на практике. В производстве коленчатых валов мы видели, что, хотя детали могут быть правильно сформированы с помощью продуктов без графита, таких как BONDERITE L-FG 185, срок службы инструмента штампа заготовки может снизиться на целых 30% при замене используемых в настоящее время графитовых продуктов, таких как BONDERITE L-FG F 31.

Рисунок 3. а) Пуансон после 1000 поковок с использованием БОНДЕРИТА на основе графита L-FG F 31; б) Пуансон после 1000 поковок с использованием смазки без графита. Тест проводился в IFUM Hanover.

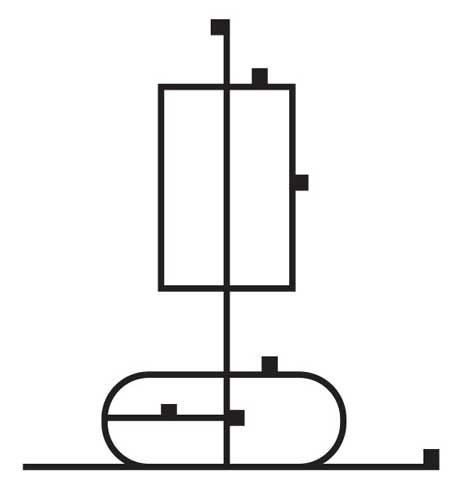

Рисунок 4. Схема испытания ствола или цилиндра на сжатие

Производительность современных синтетических смазочных материалов для штампов

Компания Henkel в течение многих лет работала над новыми поколениями смазочных материалов для ковки, используя 600-тонный пресс для проведения хорошо известного испытания на сжатие кольца[1,2] и собственного варианта сжатия ствола, описанного Яо и др.[3] В версии сжатия ствола Henkel (внутреннее) необходимое усилие прессования для сжатия цилиндра между двумя плоскими штампами принимается в качестве меры производительности смазки (рис. 4).

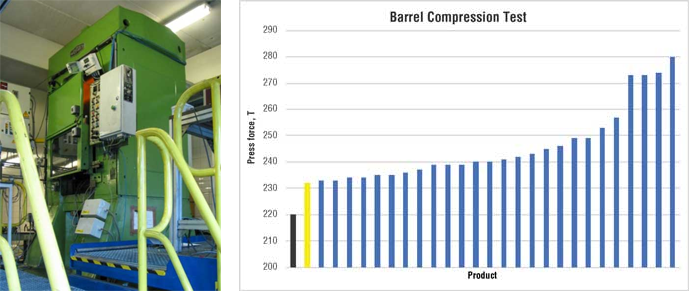

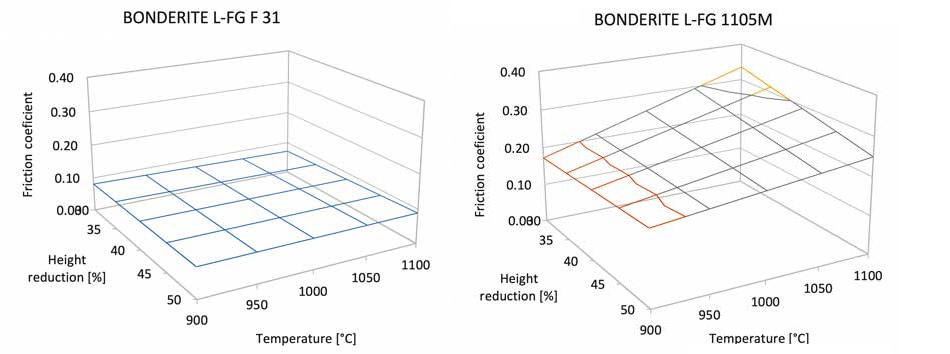

Эта опытно-конструкторская работа не только показала, что существует ограничение на смазку (снижение силы трения), которое может быть достигнуто с помощью традиционных подходов (рис.5), но и показала, что фрикционное поведение этих синтетических смазочных материалов намного сложнее, чем у материалов на основе графита. Это становится очевидным при изменении параметров ковки, таких как температура, скорость пуансона и скорость деформации в серии испытаний на сжатие колец. Смазочные материалы на основе графита приводят к почти постоянному трению в широком диапазоне настроек, в то время как трение для систем без графита значительно зависит от таких параметров, как температура и степень формования (рис.6). Таким образом, было бы значительно полезно, если бы можно было разработать новые концепции с трибологическими характеристиками, более близкими к нынешним системам на основе графита.

Рис. 5. а) Кузнечный пресс, установленный в компании Henkel; б) На графике показаны результаты испытания на сжатие ствола серии вариаций по сравнению с промышленным эталонным БОНДЕРИТОМ L-FG 1105M без графита и эталонным БОНДЕРИТОМ L-FG F 31 на основе графита. Чем меньше усилие прессования, тем эффективнее смазка.

Рисунок 6. а) Модель поверхностного отклика влияния температуры ковки и уменьшения высоты кольца на коэффициент трения, определенный при испытании на сжатие кольца, БОНДЕРИТ на основе графита L-FG F 31; и б) смазка для ковки без графита BONDERITE L-FG 1105M.

Новые концепции

Поскольку производительность современных исследуемых химикатов, по-видимому, достигла своих пределов, наша компания рассматривает новые подходы к смазке штампов, основанные на характеристиках известных твердых смазочных материалов. Характеристики этих твердых смазочных материалов часто основаны на слоистых структурах на молекулярном уровне. Хорошо известные примеры таких материалов, отличных от графита, включают MoS2, WS2 и гексагональный нитрид бора, которые доказали свою эффективность в различных областях. Эти альтернативы графиту нашли свое применение в промышленности, но, к сожалению, не подходят для применения в полугорячей и горячей ковке. Мы обсудим их использование в холодной ковке в Части II этой статьи.

Общий Вывод

Системы смазки для холодной, полугорячей и горячей ковки постоянно развиваются в направлении повышения производительности смазки, простоты использования и повышения устойчивости. При горячей и полугорячей ковке стали существует явная потребность в замене смазочных материалов для штампов на основе графита синтетическими смазочными материалами для улучшения условий работы и уменьшения гальванической коррозии. Однако производительность современных современных смазочных материалов, не содержащих графита, находится не на том же уровне, а трибологическое поведение гораздо сложнее и менее предсказуемо, чем у графита. Таким образом, разрабатываются новые концепции для преодоления этой проблемы.

Литература

Асаи, К., Кадзухико, К., Оценка фрикционных свойств смазочных материалов для горячей ковки стали с использованием низкоскоростного кольцевого испытания на сжатие, Procedia Engineering, 81 (2014)

Sofuoglu, H., Gedikli, H., Определение коэффициента трения с использованием испытания на сжатие кольца, Journal of engineering materials and technology, 123 (2001)

Яо, З., Дцин, М., Метод оценки трения, основанный на испытании на сжатие ствола, Tribology Letters, 51 (2013)